定义:浇注料是一种由耐火物质制成的粒状和粉状材料,并加入一定量结合剂和水分共同组成。碱性耐火浇注料按材质分为镁质、镁铝质、镁铬质、镁硅质、尖晶石质和镁炭质等品种。

耐火浇注料性质:

它具有较高的流动性,适宜用浇注方法施工。有时候为了减少其加水量或提高其流动性,还可以另加减水剂或塑化剂,有时为了促进其凝结和硬化,还可以添加促硬剂。由于其基本组成和施工、硬化过程与土建工程中常用的混凝土相同,因此也常称此材料为耐火混凝土。

耐火浇注料分类:

碱性耐火浇注料按材质分为镁质、镁铝质、镁铬质、镁硅质、尖晶石质和镁炭质等品种;按结合剂分为方镁石水泥、氯化镁、水玻璃、聚磷酸盐、铝酸钙水泥、氧化物微粉和树脂等耐火浇注料。应当指出,碱性耐火浇注料品种多,为此将按结合剂主要品种进行阐述。当采用复合结合剂时,视其特性和起主导作用,进行归类。

镁质水泥浇注料:

镁质水泥系用MgO≥95%的高度再结晶烧结镁砂细磨成的,180目筛余小于15%,主晶相为方镁石,也称方镁石水泥。其凝结硬化机理,主要是氧化镁的水化反应和氢氧化镁的结晶作用。水泥的反应式:

MgO+H2O→Mg(OH)2

方镁石水泥的水化速度较慢,因为氢氧化镁在水中的溶解度较小,凝胶体难以结晶成大颗粒。因此应掺加氯化镁、硫酸镁和硝酸铵等盐类,提高调和水的沸点,增大氢氧化镁的溶解度,促进其凝胶体的结晶和生长发育。针状水镁石结晶交叉生长,使镁质水泥浇注料获得较好的强度。氯化镁溶液调制方镁石水泥的效果比其它盐类的好。因为它能生成氯氧镁凝胶(即氯氧镁水泥)逐渐结晶而促进其凝结硬化。

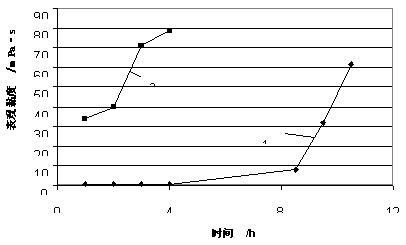

采用电熔镁砂和轻烧镁砂细粉与氯化镁配制成浆体,测定其表观黏度η随时间的变化,见图1-1。从图中看出,开始时浆体黏度较低,然后随着时间的延长,浆体表观黏度则迅速增大,直到其凝结硬化。

图1-1 氯氧镁水泥水泥浆体的η-h的关系

1-电熔镁砂的;2-轻烧氧化镁的

将上述浆体经110℃×24h烘干后,作X-射线衍射(XRD)分析,从衍射图谱中看出,浆体凝结后的主晶相为方镁石,有少量5Mg(OH)2.MgCl.8H2O晶相,其衍射峰强度较弱且明显呈为宽化状态,说明凝胶中所形成的水化物为晶体发育不完整的氯氧镁凝胶。其形成过程:镁砂粉发生水化反应形成Mg(OH)2,在MgCl2溶液作用下促进了Mg(OH)2的溶解与电离,当溶液中Mg2+、OH-和Cl-1的浓度达到氯氧镁析晶的过饱和度时,析出氯氧镁水化物的结晶体。其化学反应式:

6Mg2++10OH-1+2Cl-1+8H2O=5Mg(OH)2·MgCl2·8H2O

在镁砂颗粒的表面形成的5Mg(OH)2.MgCl.8H2O针状晶体,相互交织成较完整致密的结构网,使材料凝结硬化。镁质水泥一般采用烧结镁砂作原料制作。当用电熔镁砂时,因晶粒尺寸粗大,化学反应活性较小,难以生成大量的胶凝物质;当用轻烧镁砂时,因活性太大,反应快,易速凝,难以施工。氯氧镁水泥耐火浇注料的常用配合比:水泥用量25%~40%;耐火骨料临界粒径为10mm,用量为65%~75%;氯化镁或硫酸镁的溶液用量为8%~12%。由于是气硬性材料,制作后应自然养护,不得淋水。

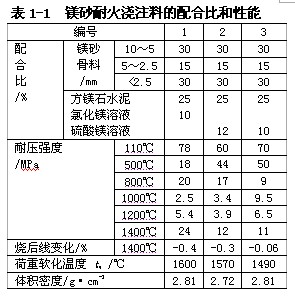

镁砂耐火浇注料的配合比和性能:

表1-1为镁砂耐火浇注料的配合比和性能。表中方镁石水泥≤180目,氯化镁溶液密度1.14g/cm3,硫酸镁溶液密度1.2g/cm3。表中编号3,<2.5mm的骨料含有铬渣11%和水泥中含有铁粉1%。掺加铁粉起矿化剂或烧结剂作用;该类耐火浇注料的使用温度为1600℃。从表中看出,在500℃左右氢氧化镁的分解和脱水,强度下降。随着加热温度的升高,组织结构较疏松强度继续下降,到1000~1200℃时尚未烧结,强度降到最低点,仅为2.5~9.3 MPa 。温度超过1200℃时,由于氧化镁的再结晶,强度略有回升。到1400℃左右时,开始固相反应,强度有所提高,约为烘干强度的25%。掺加铁粉和铬渣能促进方镁石的烧结,提高了中温强度,见编号3。在该类浇注料中掺加氧化物微粉、刚玉粉和软质黏土等,都能提高中、高温时的强度。因为提高了材料的烧结性或形成镁铝尖晶石所致。

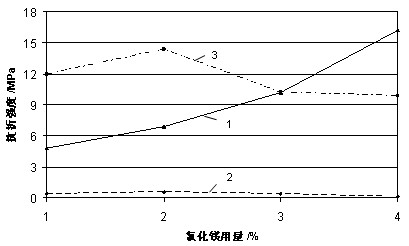

图1-2为氯化镁用量对浇注料强度的影响。从图中看出,随着氯化镁用量的增加,烘干抗折强度不断增加,表明氯氧镁水泥生成量的增多,能显著提高常温或烘干强度;浇注料经1600℃处理后抗折强度有个最高点,可见氯化镁用量最佳值为2%左右。与烘干强度相比,1100℃时强度较低,是因为氯氧镁水泥凝胶发生脱水和分解反应生成MgO,破坏了胶凝结构所致。到1600℃时,因分解产物MgO有较高活性,可促进镁质材料的烧结,从而提高了强度。

图1-2氯化镁用量对浇注料强度的影响

1—110℃烘干;2—1100℃烧后;3—1600℃烧后