连铸用镁质耐火材料(1)

- 发布人:管理员

- 发布时间:2014-02-25

- 浏览量:1062

镁质耐火材料在连铸上主要应用在钢包、中间包、滑板以及水口等方面。

钢包用镁质耐火材料主要有3种。即,低碳MgO-C砖,MgO-Al2O3质无碳砖以及MgO-Al2O3质浇注料。

A、 低碳MgO-C砖

提高低碳MgO-C砖性能的技术措施

低碳MgO-C砖的碳含量一般在5%以下,与一般MgO-C砖(C=10~20%)相比,由于碳含量减少,因此,使MgO-C砖的热导率下降、弹性模量增大,从而使其抗热震性能变差。另外,碳含量降低后,使熔渣与耐火材料间的润湿性增强,耐火材料的抗渣浸透性能变差。因此,为了提高低碳MgO-C砖的使用性能,目前主要采取的技术措施如下:

(1) 通过改善结合碳的结合结构提高MgO-C砖的热震稳定性;

(2) 通过提高骨料与碳颗粒间的接触频率改善MgO-C砖的抗热震性能和抗渣浸透性能;

(3) 采用高效抗氧化剂保护碳不被氧化。

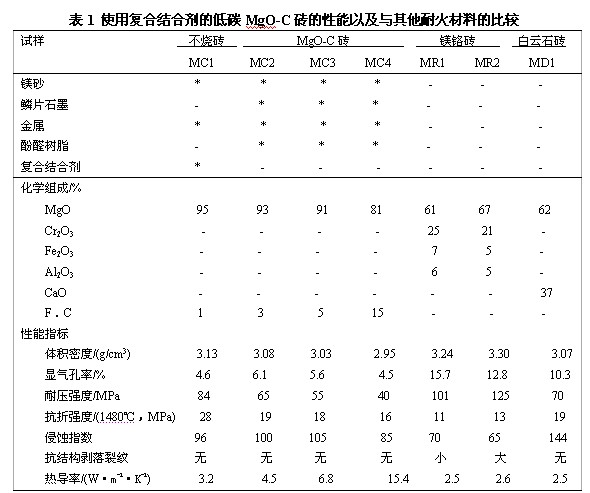

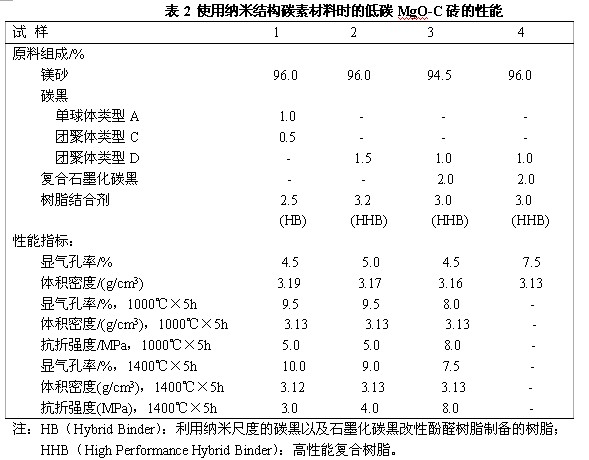

传统镁碳砖的结合剂多为酚醛树脂,由这种结合剂碳化得到的碳结构呈各向同性玻璃态。因此,使MgO-C砖呈脆性、弹性模量高,抗热震性能降低,同时,MgO-C砖的高温强度也较低。如果在酚醛树脂中引入能够石墨化的碳素前躯体,那么这种复合结合剂在MgO-C砖的使用过程中就会碳化成为具有流动或镶嵌结构的次生碳,或原位形成纳米碳纤维。通过这种碳结构的改善以及纳米碳纤维的形成,可以使低碳MgO-C砖的抗热震性能和高温强度得到明显改善。表1和表2分别示出了使用复合结合剂和纳米结构碳素材料时的低碳MgO-C砖的性能以及与其他耐火材料的对比。图1和图2示出了表2的实验结果。

由表可见,与酚醛树脂结合的MgO-C砖相比,使用复合结合剂的低碳MgO-C砖具有较高的高温抗折强度和较低的热传导率,但其抗渣侵性能和抗热震性能却与含碳量为15%的传统MgO-C砖相当。而与镁铬砖和白云石砖相比,有更好的抗渣浸透性,因此,低碳MgO-C砖可以有效地抵抗结构性剥落。另外,由图可见,通过使用高性能复合树脂,可以使低碳MgO-C砖的抗热震性能、抗氧化性能、抗渣侵性能以及导热性能等比传统MgO-C砖有显著提高。

B、 Al2O3-MgO质浇注料

由于Al2O3-MgO质浇注料中不含碳素材料,因此,如何使基质部分致密化、抑制熔渣向耐火材料内部浸透就变得非常重要。作为使基质部分致密化的技术手段,主要是通过控制浇注料中的某些组成及其含量,使浇注料在使用过程中产生体积膨胀。目前,控制浇注料膨胀量主要是通过氧化镁和二氧化硅微粉的添加量。因此,应该说氧化镁在Al2O3-MgO质浇注料中主要是以添加剂的形式使用的。

图3示出了Al2O3-MgO质浇注料在0.2MPa负荷下加热至1700℃以及在1700℃下保温不同时间时的膨胀率。

由图可见,在氧化镁添加量为5~15%时,无论哪个试样其膨胀率均在1300℃~1500℃区间达到最大值,超过此温度后开始收缩。其中,氧化镁添加量为10%和15%试样的膨胀率最大,分别为1.0和1.5%。如果假设基质中的氧化铝均与氧化镁反应生成尖晶石,那么实际上根据计算就可以求得氧化镁的添加量。如果氧化镁的添加量过大,那么过量部分就会同大颗粒氧化铝反应,引起整个组织膨胀。

图4示出了二氧化硅微粉添加量对Al2O3-MgO质浇注料高温膨胀行为的影响。试样中的氧化镁添加量固定为7.5%,二氧化硅微粉的添加量分别为0.2%、0.5%和1.0%。

随着二氧化硅微粉加入量的不同,试样达到最大膨胀率时的温度也随之变化。当二氧化硅添加量为0.2%时,试样达到最大膨胀时的温度为1500℃;超过0.2%时,降低至1300℃。可见,添加二氧化硅微粉,可以促进镁铝尖晶石的生成,而且,随着二氧化硅微粉添加量的增加,尖晶石的生成反应速度加快,膨胀率增加。但是,添加过量的二氧化硅,会促进耐火原料间的烧结反应,使收缩率增加。

由上述研究结果可见,氧化镁和二氧化硅微粉添加量是影响Al2O3-MgO质浇注料高温膨胀性能的主要因素。但从根本上来说,控制Al2O3-MgO质浇注料膨胀率的是MgO/SiO2。图5示出了MgO/SiO2对Al2O3-MgO质浇注料膨胀率的影响。

从控制适宜膨胀率的角度来说,Al2O3-MgO质浇注料中的MgO/SiO2应为4~8。

添加氧化镁的最主要目的是抑制熔渣向耐火材料内部的浸透,以及降低熔渣对耐火材料的侵蚀深度。图6示出了Al2O3-MgO质浇注料中的氧化镁添加量对熔渣浸透深度以及侵蚀深度的影响。

上一篇:感应炉用镁质耐火材料

下一篇:连铸用镁质耐火材料(2)