硅酸盐结合镁铬砖

- 发布人:管理员

- 发布时间:2023-06-12

- 浏览量:1956

镁铬砖发展简述

镁铬砖是以方镁石和镁铬尖晶石为主晶相的碱性耐火制品。可在氧化气氛中1600~1800℃烧成,也可用水玻璃或镁盐溶液等化学结合剂制成不烧砖。镁铬砖和铬镁砖的差异在于配料中铬铁矿的加入量不同而引起矿物相的不同。镁砂和铬铁矿的配比划分,无统一规定。西欧国家以MgO含量55%~80%为镁铬砖,MgO含量35%~55%为铬镁砖。俄罗斯则以制品中Cr2O3大于8%,小于20%的为镁铬砖;Cr2O3大于20%的为铬镁砖。烧成或不烧镁铬砖都可以在制品外包裹(或粘贴)铁皮制得铁皮镁铬砖。根据制品中的SiO2含量、制品结合形式可分为硅酸盐结合和直接结合。根据制品所用原料和工艺特点,可分为硅酸盐结合镁铬砖、直接结合镁铬砖、再结合镁铬砖、半再结合镁铬砖、预反应镁铬砖、不烧镁铬砖和熔铸镁铬砖。

在1913~1915年,将铬矿和镁砂搭配起来生产了镁铬砖,而稳定生产烧成的或者不烧成的镁铬砖大约在1935年。在此期间侧重于生产铬镁砖。随后的制砖则包括镁砂—铬矿可用不同比例的整个范围。镁砂—铬矿配合的耐火材料比二端元材料优越,高温体积稳定性好,对温度急变不敏感,高温强度大;同时,由于它们的化学性质呈碱性,被迅速地推广应用。特别是含镁砂约55%~65%和铬矿约45%~35%的镁铬砖,先后经过约20年的发展便迅速地取代了平炉和电炉中的许多旧产品。

大约在1955年以后,美国、英国和欧洲各国迅速往碱性平炉炉顶过渡,1959年完成了直接结合镁铬砖的首批研究工作。用高温(1700℃)烧成和降低SiO2含量(至约2%)的方法可以制得优质材料。在1961年末, 直接结合镁铬砖投入市场。由于该材料的高温强度远比传统烧成硅酸盐结合的或者不烧成的镁铬砖好,因此在电炉和平炉中得到了广泛的应用。中国于1953年试制成功抗热震性镁铬砖,并用于平炉炉顶。由于镁铝砖在平炉顶使用效果良好,且国内资源丰富,故平炉顶用镁铬砖未得到进一步发展。20世纪50~60年代,中国由于缺少铬铁矿,硅酸盐结合镁铬砖仅供有色冶炼炉使用。20世纪70年代末,新疆铬铁矿投入开采,镁铬砖亦开始使用于水泥回转窑和玻璃熔窑蓄热室。随着高纯原料、高温手段不断引入,开始研究致密碱性耐火材料。20世纪80年代起,直接结合镁铬砖、再结合镁铬砖、半再结合镁铬砖、预反应镁铬砖等直接结合制品逐步投入市场,熔铸镁铬砖研制成功。

MgO—Cr2O3系耐火材料生产和应用量减少的直接原因是Cr2O3形成于耐火材料的相界,在铬矿与碱、CaO、BaO和SiO2等氧化物接触时,Cr3+→Cr6+的转变在空气中加快,它对人们的健康有害。因此主张限制甚至取消MgO—Cr2O3系耐火材料的生产和应用。不过,对于炉外精炼用耐火材料来说,最耐侵蚀的耐火材料依然是镁铬砖。此外,有色冶金(特别是铜冶炼工业)用耐火材料除了MgO—Cr2O3系耐火材料之外,目前尚无更合适的取代材料。

硅酸盐结合镁铬砖

硅酸盐结合镁铬砖亦称普通镁铬砖(简称普铬)是以普通烧结镁砂和普通铬铁矿为原料,按适当比例配合,高温烧成制得。制品矿物组成为方镁石、尖晶石和硅酸盐。主晶相与镁橄榄石和钙镁橄榄石组成的硅酸盐基质相联结在一起形成的结合。

生产硅酸盐结合镁铬砖以制砖镁砂和一般耐火级铬铁矿为原料,镁砂中SiO2≤ 4.0%,MgO≥ 90%,铬矿中Cr2O3 32%~45%。以亚硫酸盐为结合剂,混练成型后,于1600℃左右烧成。为防止制品在烧成时产生异常膨胀,窑内必须保持弱氧化气氛。

铬铁矿中铁含量在13%~25%之间,且常以FeO状态存在,若在氧化—还原往复循环的气氛中烧成,因Fe2+和Fe3+反复转换导致制品产生烧成异常膨胀,所以镁铬砖应在弱氧化气氛中快速烧成,烧成温度为1600℃以上。

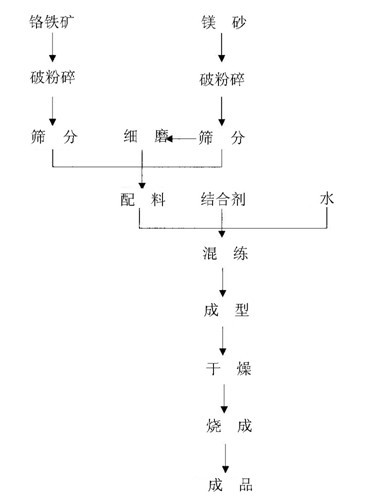

硅酸盐结合镁铬砖的生产工艺流程

硅酸盐结合镁铬砖的生产工艺流程图见图1 。

图1硅酸盐结合镁铬砖生产工艺流程图

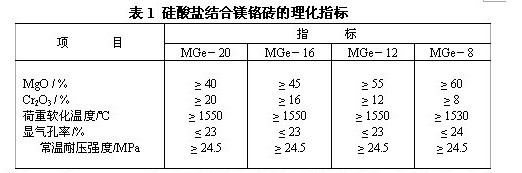

镁铬砖的理化指标

表1为硅酸盐结合镁铬砖的理化指标。

【中国镁质材料网 采编:ZY】