耐火涂抹料

- 发布人:管理员

- 发布时间:2013-06-13

- 浏览量:1140

耐火涂抹料是将耐火预混料加水或液体结合剂搅拌后用手工涂抹的材料称为耐火涂抹料,用喷涂法施工的又称为耐火喷涂料,简称为耐火涂料。该料在各种窑炉热工设备上,均有使用,有丰富的施工经验,使用效果也较好,而今与干式振动料和绝热板并用。

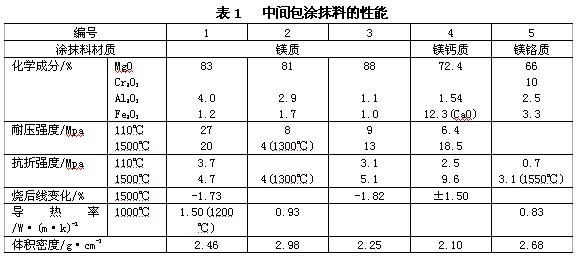

镁质类耐火涂抹料近年来在中间包上得到广泛使用。中间包内衬由永久衬和工作衬组成,永久衬现在用低水泥高铝质耐火浇注料浇注,比砖衬寿命提高2倍以上,工作衬有四种类型:(1)砖砌衬,因用后的工作面上黏结残钢、残渣,难以清除,需拆除重砌,浪费材料,劳动强度大,影响中包周转,故较少使用;(2)绝热板衬,可实现冷包浇铸,多炉连续浇铸,节约能源,拆砌方便,但成本较高,寿命较低;(3)涂料衬,寿命高,能洁净钢水,但涂抹劳动强度大,烘衬也占用时间;(4)干式料衬,具有上述各类型的优点,也克服了缺点,因此应用较多。中间包耐火涂抹料分为镁质、镁钙质和镁铬质3种,其性能见表1。

编号1用烧结镁砂作原材料,其临界粒径为3mm,大于1mm的用量35%,1~0.09mm的用量25%,小于0.09mm的用量30%,其余为结合剂和外加物,用水拌和即可使用;编号2与编号1的配制原则,基本相似,小于3mm的耐火骨料55%~65%,耐火粉料30%~40%,软质黏土约为5%,三聚磷酸钠3%左右,缓凝剂0.6%~1.0%,水用量为12%~15%;编号3为优质镁砂作耐火骨粉料,掺加软质黏土和SiO2微粉,结合剂为三聚磷酸钠,同时掺加防爆剂金属铝粉或纤维;编号4以烧结镁砂为主料,掺加适量的钙质材料、硅微粉和复合外加剂配制成的,用聚磷酸盐作结合剂;编号5为镁铬质涂料,是由烧结镁砂、铬铁矿、软质黏土、三聚磷酸钠和消石灰组成的。另外,在配制中间包涂料时,还添加硅酸铝纤维和两种天然镁质纤维(一种主矿物成分为蛇纹石,另一种的为蛇纹石和水镁石共存)等,目的是提高涂层的隔热性能,降低包壳温度。

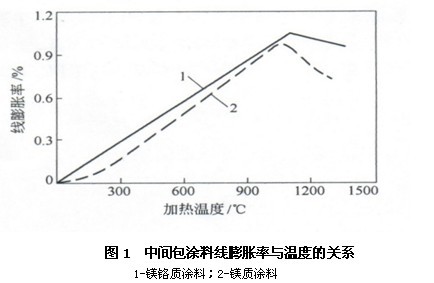

图1为中间包涂料线膨胀率与温度的关系。从图中可见,随着加热温度的升高,其线膨胀率也随之增大,但到1100℃左右时,膨胀率又降低,这是由于涂料中掺加的增塑剂等材料形成液相的缘故。中间包用镁质和镁铬质涂料具有良好的抗渣性和抗剥落性,常温与其衬砖有良好的黏结性,使用后又容易拆除。该类涂料的配制,应根据中间包的大小和使用条件而定。由于镁砂、铬铁矿和软质黏土等材料的品级不同,因此能配制成多品种的中间包涂料。同时,外加剂和外加物的使用,能有效的提高其性能。结合剂一般采用工业纯三聚磷酸钠,其用量对性能有较大的影响。

在水平连铸机的结晶器与中间包的钢水通道上,安装有两块锆质滑板,其间用耐火涂抹料密封,如图2所示。该料也称作高温胶泥,用于修补中间包衬等热工设备,也有显著效果 。

高温胶泥的配合比:刚玉骨料1.25mm~0.80mm,10%~20%;小于0.80mm,10%~20%,刚玉微粉60%~80%,双氢磷酸铝溶液8%,外加物2%~6%,保存剂0.5~2.8%;在混砂机中拌和,困料后重新拌和,并掺加外加物和外加剂,装塑料袋密封保存待用。料的含水率约为9.5%。该料性能:Al2O3>90%,SiO2<2%和Fe2O3<1.5%。体积密度2.8g/cm3,显气孔率20%,常温耐压强度10MPa,500℃和1200℃烧后耐压强度分别为0.16MPa和0.79MPa。在使用时,将高温胶泥涂抹在靠结晶器一侧的滑板上,板的温度约为60℃,涂抹厚度一般为8~15mm;浇铸前,液压机构顶动中间包,使该侧滑板与另一侧滑板接触,高温胶泥压扁至5~10mm。因其滑板温度约为300℃,故立即烘干,2-5min即可开浇。在整个使用的过程中,没有发生漏钢等事故,最长一次连铸拉坯时间为517min。耐火涂抹料的品种繁多,性能各异。它不但能作窑炉及其热工设备的工作衬,而且能作其修补料,因此近年来有了较大的发展。

【中国镁质材料网 采编:ZY】

上一篇:镁质耐火原料--海水镁砂

下一篇:主要含镁矿物--白云石